Potenziale des LPBF in der Produktion

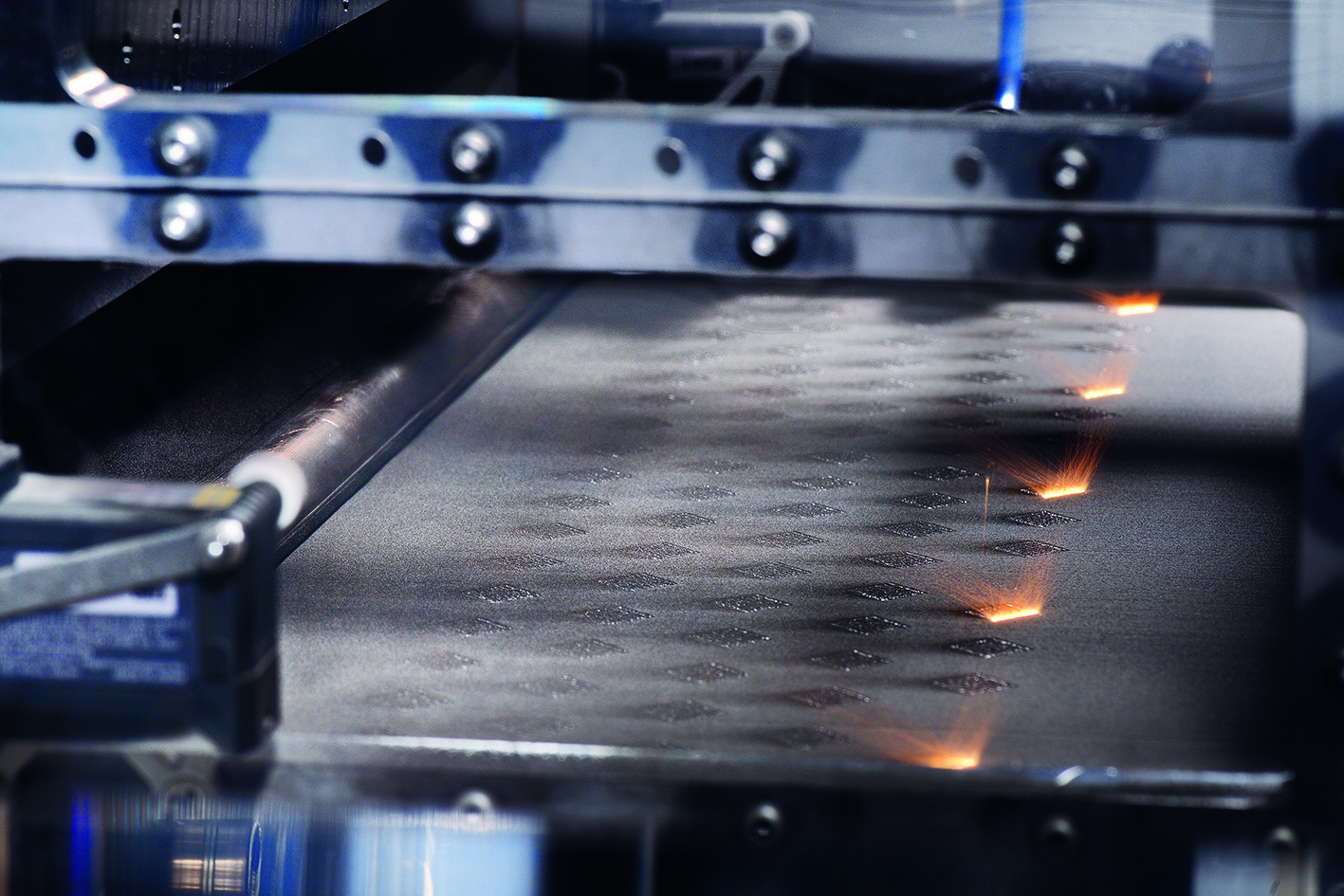

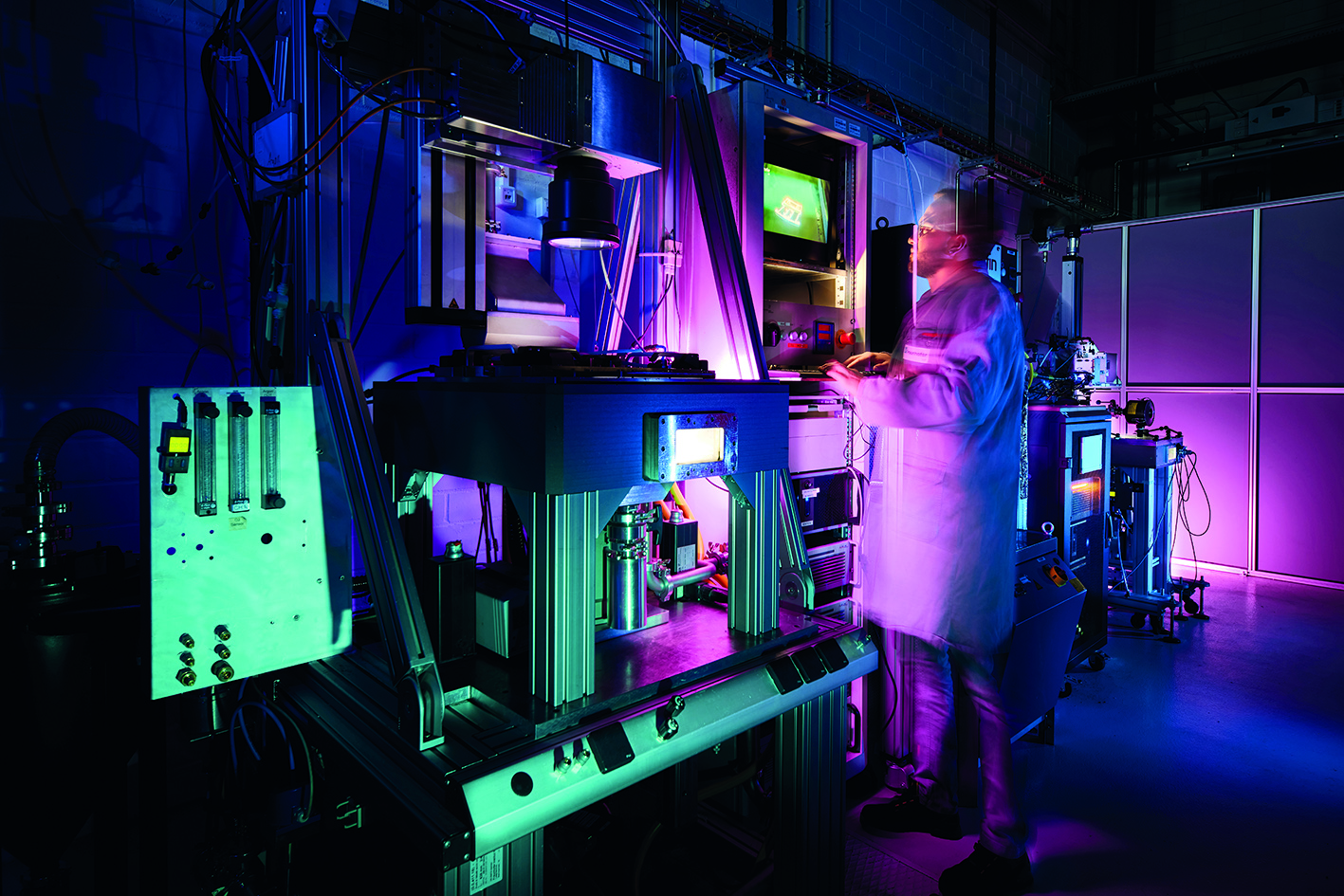

Das Fraunhofer-Institut für Lasertechnik ILT beschäftigt sich seit mehr als 25 Jahren mit der Weiterentwicklung der Prozessführung, der Anlagen- und Systemtechnik sowie Applikation für das additive Fertigungsverfahren Laser Powder Bed Fusi-on (LPBF). Unsere umfangreiche Anlagenausstattung und das gebündelte Know-how in den Bereichen der Prozess- und Systemtechnik und Anwendungsentwicklung für Metall- und Polymerwerkstoffe bilden die Basis für Ihre Applikationen und Innovationen.

Durch den schichtweisen Aufbau direkt aus CAD-Daten können mittels LPBF hochkomplexe Bauteile aus metallischen Werkstoffen ohne formgebende Werkzeuge gefertigt werden, deren Herstellung mit konventionellen Fertigungsverfahren wie Gießen oder Zerspanen nicht möglich ist. Dadurch bietet das LPBF eine Reihe von systematischen Vorteilen:

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT