»Seit ihrer Erfindung vor rund 180 Jahren wird die Brennstoffzelle mit Hoffnungen versehen, die sie nie einlösen konnte. Steht jetzt der Durchbruch bevor? «, fragte Marc Lüttgemann im Jahr 2016 auf der Homepage des BDEW Bundesverbandes der Energie- und Wasserwirtschaft e.V.. Der Wissenschaftsredakteur war sich zwar sicher, dass der Durchbruch kommt, aber nicht wann.

Die Brennstoffzellen-Zukunft voraussagen kann auch die Fraunhofer-Gesellschaft nicht, aber sie setzt konsequent auf Wasserstoff, den viele als die Kohle der Zukunft ansehen. Daher bündelte sie die Stärke von 28 Instituten im »Netzwerk Wasserstoff«, bei dem auch das Fraunhofer ILT mitmacht. Zusätzlich starteten die Aachener am 9. September 2020 das erste LKH2-Laserkolloquium Wasserstoff, das auch als virtuelle Veranstaltung etwa 55 Teilnehmer anlockte. Zehn Vorträge befassten sich mit vielen Aspekten der Herstellung von Brennstoffzellen mit einem großen Fokus auf die Lasermaterialbearbeitung.

2030: Vier Millionen Autos fahren mit Brennstoffzelle?

Die Motivation ist hoch, denn bis zum Jahr 2030 soll sich die Jahresproduktion von Fahrzeugen mit Brennstoffzellen um den Faktor 160 auf fast vier Millionen erhöhen. Damit würde der Bedarf an Membran-Elektroden-Einheiten (MEA) und Bipolarplatten (BPP) auf etwa 800 Millionen wachsen. Dazu müssen die Kosten für Brennstoffzellen von aktuell 10.000 bis 40.000 Euro allerdings deutlich sinken, meint Dr. Christoph Baum, Geschäftsführer am benachbarten Fraunhofer-Institut für Produktionstechnologie IPT. Die Abschätzung der Kosten falle allerdings schwer, weil es noch keine »klaren Marktpreise« gäbe. Serienmäßig würden in der Automobilindustrie nur Toyota und Hyundai Brennstoffzellen herstellen. Die meisten Kosten einer Brennstoffzelle entfallen aktuell auf die Membran-Elektroden-Einheit (62%) mit ihrem hohen Anteil an Platin und auf die BPP (30%).

Die Plattenhälften werden zu Bipolarplatten verschweißt und in einem Stackverbund gestapelt, der nicht nur thermisch und elektrisch gut leitet, sondern sehr zuverlässig vor dem Entweichen von Wasser, Sauerstoff und vor allem von Wasserstoff schützt. Obwohl die Platten in der Regel nur so groß wie ein DIN A4-Blatt sind, fallen die Schweißnähte der beiden zu fügenden 100 µm dünnen Metallfolien lang aus. »Wir müssen nicht nur die komplette Außenkontur, sondern auch die Eingangsöffnungen, die sogenannten Ports, für Wasser, Sauerstoff und Wasserstoff schweißen«, erklärt André Häusler, Teamleiter für das Mikrofügen von metallischen Werkstoffen am Fraunhofer ILT. »Hinzu kommen je nach Design noch Schweißungen in der Kanalstruktur, um die Konstruktion zu verstärken. Das ergibt pro Platte rund 1,0 bis 1,4 Meter Schweißnaht.«

Humping-Effekt: Undichtheit droht wegen Aufwölbung

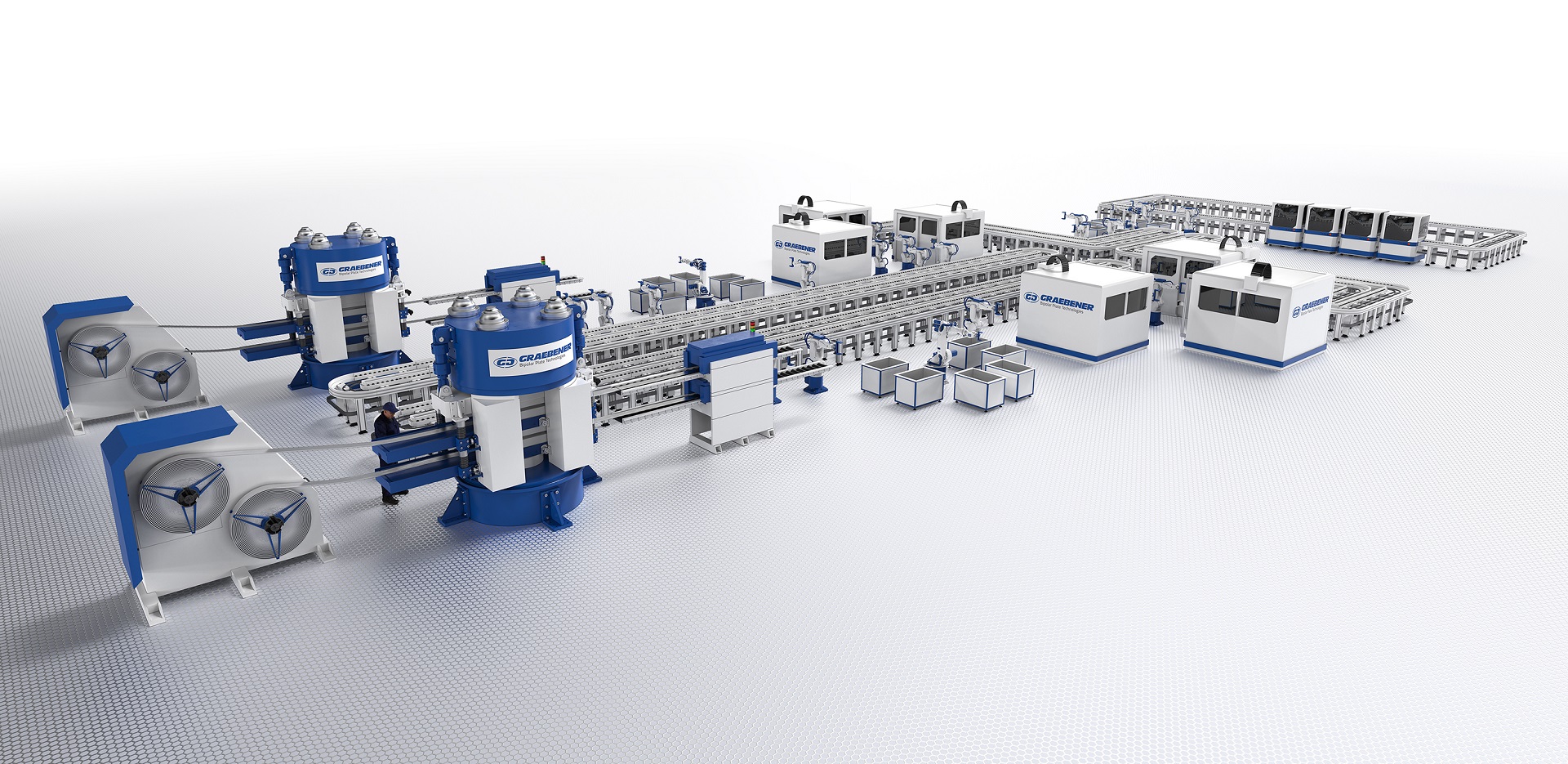

Diese Aufgabenstellung untersuchte das Fraunhofer ILT im Rahmen von CoBiP, einem gemeinsamen Projekt mit dem Fraunhofer IPT, in dem eine kontinuierliche Rolle-zu-Rolle-Fertigung von metallischen BPP entsteht: Ein 1 kW-Faserlaser schweißte zwei 100 µm dicke, unbeschichtete Edelstahlfolien (1.4404) mit einem Vorschub von maximal 7.000 mm/s unter Argongas. Doch es kam bereits bei niedrigen Vorschüben zum Humping-Effekt, der aufgrund von Fehlstellen die Dichtheit der Naht stark gefährdet.

Eine Verbesserung brachte der Wechsel vom nahen Infrarotbereich (Wellenlänge: 1070 nm) zum sichtbaren blauen oder grünen Laserlicht (450 bzw. 515 nm), das bei typischem Stahl (DC04) einen im Vergleich zum NIR-Laser doppelt so hohen Absorptionsgrad von fast 50 Prozent besitzt. Am besten schweißte ein 1 kW-Trumpf TruDisk 1020 mit grünem Laserlicht, der mit einem Fokusdurchmesser von 80 µm selbst bei 1.000 mm/s eine sehr gute Lasernaht erzeugte. Häusler: »Wir untersuchen aktuell, wie sich Schmelzbadströmung und Keyholedynamik durch Änderung der Wellenlänge und der Strahlquelle so beeinflussen lassen, dass auch bei hohen Vorschüben kein Humping auftritt.«

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT