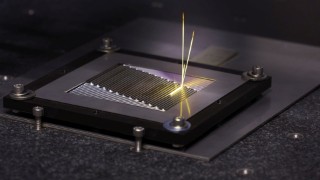

Das Fraunhofer ILT und Cailabs arbeiten in einer Entwicklungspartnerschaft daran, das Draht-Laserauftragschweißen für anspruchsvolle industrielle Anwendungen weiterzuentwickeln. Cailabs bringt dafür einen neuen, besonders kompakten Prozesskopf auf Basis seiner MPLC-Strahlform ein, der weniger als fünf Kilogramm wiegt und Laserleistungen von über zwölf Kilowatt ermöglicht. Die Kombination aus Kompaktheit, hoher Leistung und präziser Strahlform gab es in dieser Form bisher nicht. Das Fraunhofer ILT entwickelt und qualifiziert darauf aufbauend passende Prozessparameter für unterschiedliche Bauteilgeometrien und Einsatzfälle.

mehr Info Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT