Im Battery Lab des Fraunhofer ILT konzentrieren sich Forschende auf die Optimierung wichtiger Kenngrößen von Akkumulatoren, wie etwa Kapazität, Energiedichte, Leistung, Gewicht, Ladezeit, Ladezyklen sowie chemische Zusammensetzung und Produktionsparameter. Ziel ist es, leistungsstarke, sichere und kosteneffektive Batterien zu entwickeln, die den spezifischen Anforderungen verschiedener Anwendungsbereiche entsprechen.

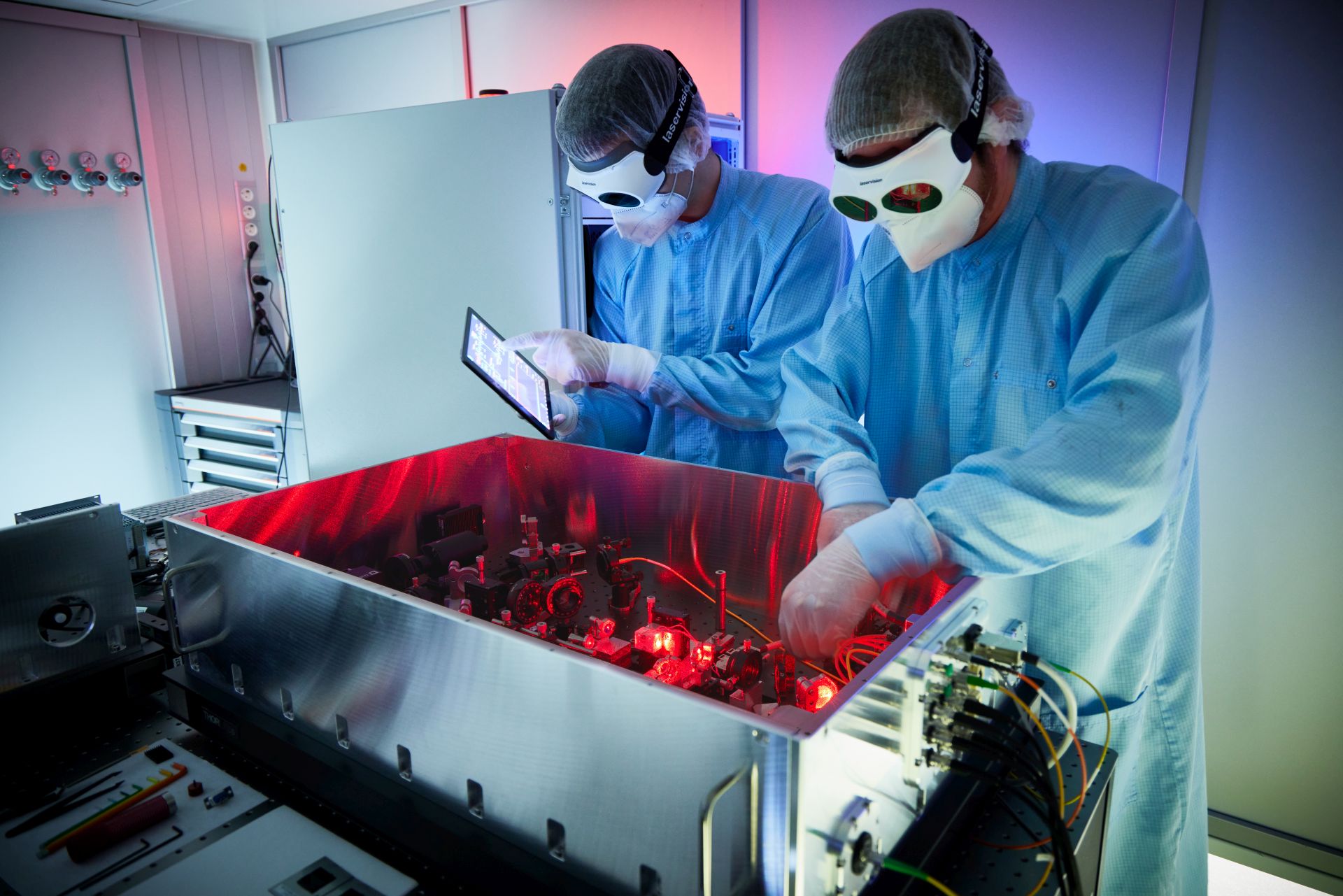

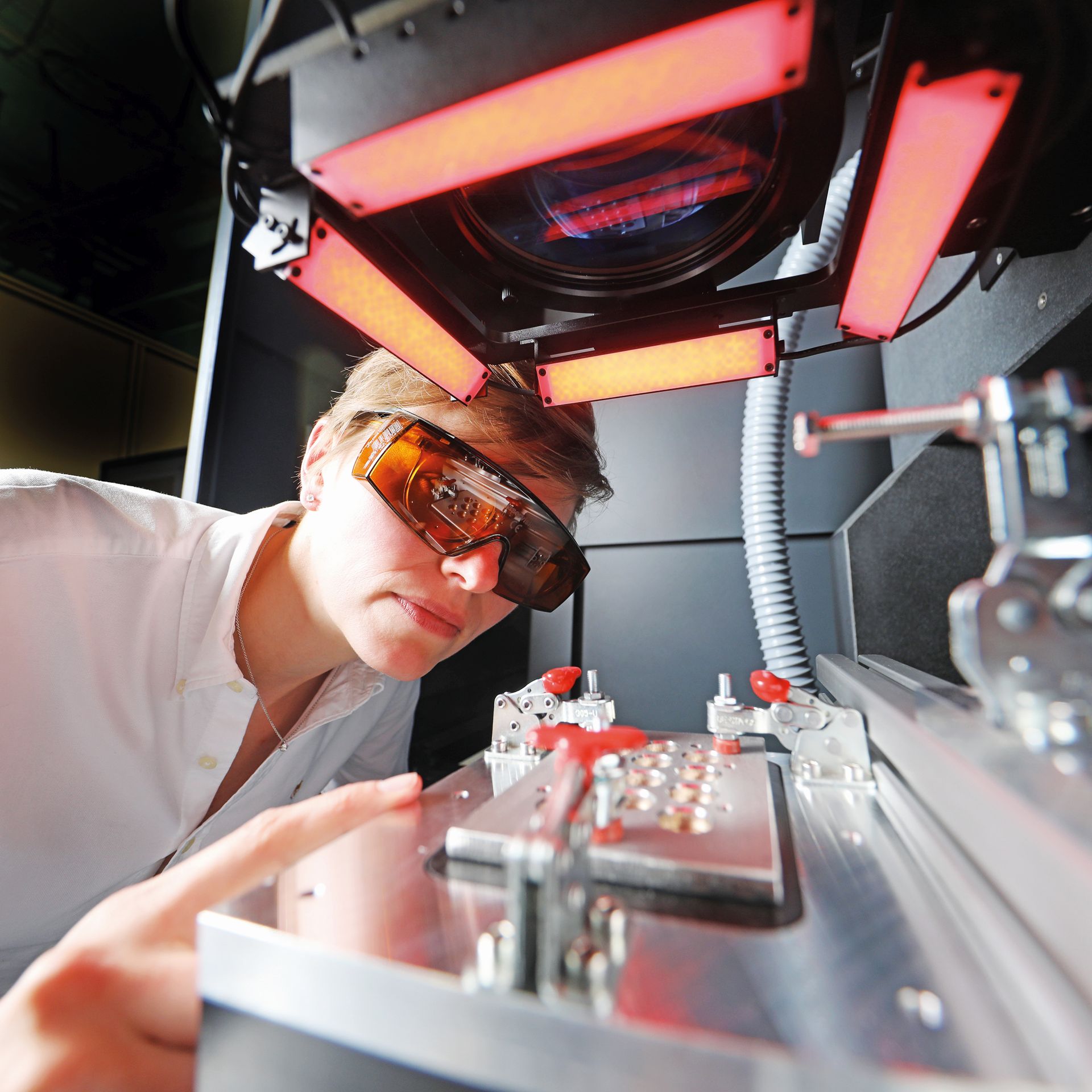

Auf knapp 140 Quadratmetern stehen Wissenschaftlerinnen und Wissenschaftlern modernste Technologien und vielfältige Anlagen für die laserbasierte Batteriefertigung zur Verfügung. Sie erforschen neue Materialien und Verfahren, sowohl für herkömmliche Lithium-Ionen-Batterien mit flüssigen Elektrolyten als auch für zukünftige Festkörper-Akkumulatoren. Mit elektrischen und mechanischen Testständen können sie die Laserprozesse direkt bewerten und weiter optimieren.

Das Battery Lab ist mit einem Argon-betriebenen GloveBox-System ausgestattet, in das die vakuumbasierte PVD-Beschichtungstechnologie sowie ein Hochtemperaturofen integriert sind. Dadurch können Forschende luftempfindliche Festkörperzellmaterialien beschichten und anschließend zu Testzellen verbauen.

Des Weiteren untersuchen sie im Battery Lab die Anwendungsmöglichkeiten der Lasertechnik für das Schneiden und Schweißen von Batteriekomponenten. Der Einsatz von UKP-Lasern ermöglicht ein präzises und schädigungsfreies Bearbeiten von Elektrodenfolien. Das Fraunhofer-Team verbindet hier Batteriezellen zu Batteriemodulen und Module zu Batteriepacks, um konventionelle Produktionsprozesse effizienter zu gestalten.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT