LPBF – Fertigungstechnik der nächsten Generation

Angesichts von Ressourcenknappheit und unsicheren Lieferketten sowie wachsendem Bedarf an individualisierten Produkten steht die Industrie vor fertigungstechnischen Herausforderungen. Neben ökonomischen Überlegungen treten ökologische Gesichtspunkte bei der Herstellung von Gütern in den Vordergrund. Additive Fertigungsverfahren bieten Lösungen für diese aktuellen Herausforderungen. Durch den schichtweisen Aufbau direkt aus CAD-Daten können mittels LPBF hochkomplexe Bauteile aus metallischen Werkstoffen ohne formgebundene Werkzeuge gefertigt werden, deren Herstellung mit konventionellen Fertigungstechniken wie Gießen oder Zerspanen nicht möglich ist.

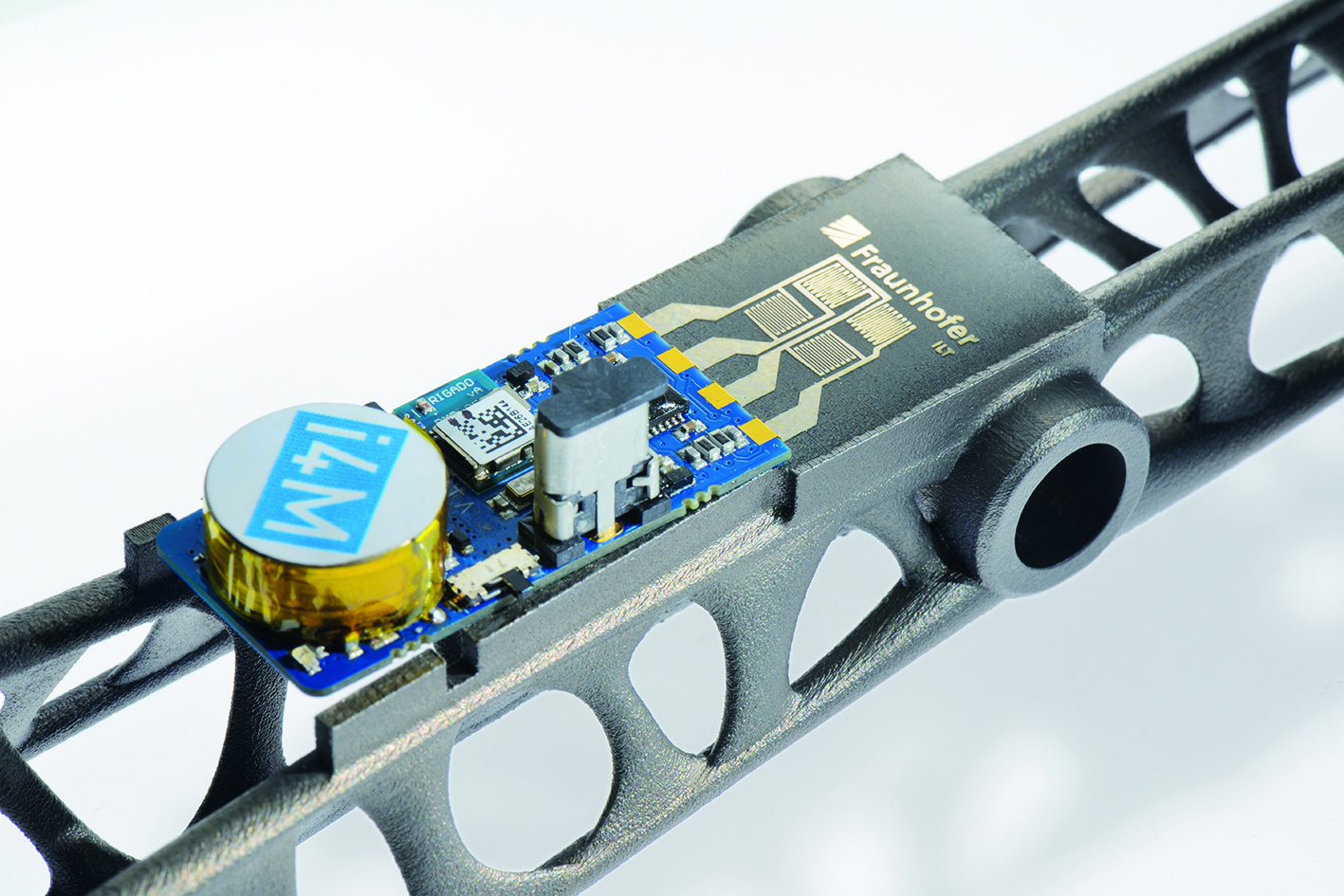

Die Gruppe LPBF-Applikationsentwicklung unterstützt Kunden beim Technologieeinstieg, der Produktionsplanung und Prozessentwicklung, sowie dem AM-gerechten Design von Komponenten. Wir greifend dabei auf ein umfangreiches und modernes industrienahes Maschinenportfolio zurück – von der µ-LPBF-Maschinen mit extremer Auflösung bis zur Großanlage mit 400 dm³ Bauraum.

Durch eine enge interne Kooperation mit Experten aus der Optikauslegung und Strahlquellenentwicklung, sowie aus der LPBF-Prozess- und Maschinenentwicklung bieten wir unseren Kunden bereits heute die Maschinentechnik von morgen.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT