Das LPBF-Verfahren

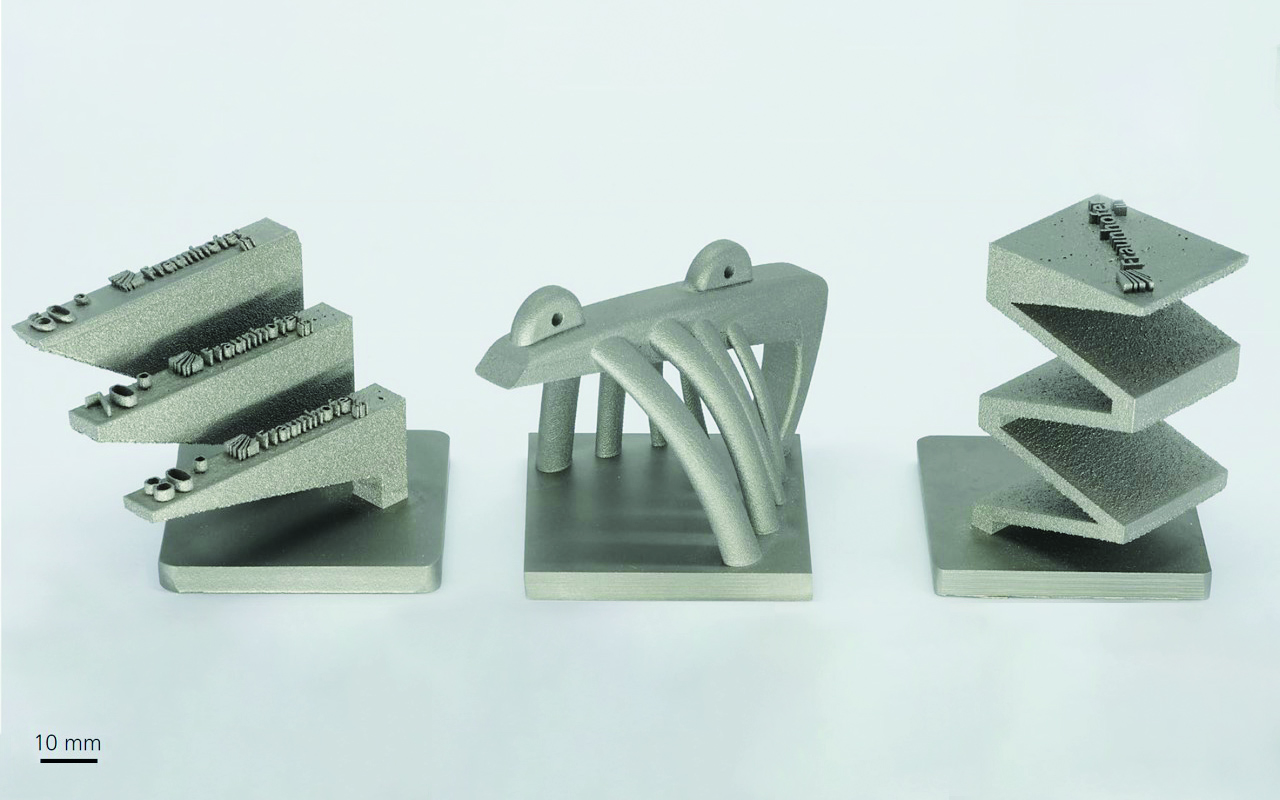

Durch den schichtweisen Aufbau direkt aus CAD-Daten können mittels LPBF hochkomplexe Bauteile aus metallischen Werkstoffen ohne formgebende Werkzeuge gefertigt werden, deren Herstellung mit konventionellen Fertigungsverfahren wie Gießen oder Zerspanen nicht möglich ist. Das LPBF-Verfahren wird mit der Bezeichnung »metallischer 3D-Druck« oft vereinfacht dargestellt, unterliegt in der Realität jedoch dem Einfluss zahlreicher Prozessparameter und Störgrößen. Nur durch die gezielte Einstellung dieser Prozessparameter unter gleichzeitiger Beherrschung der Störgrößen, können die gewünschten Anforderungen des Anwenders umgesetzt werden.

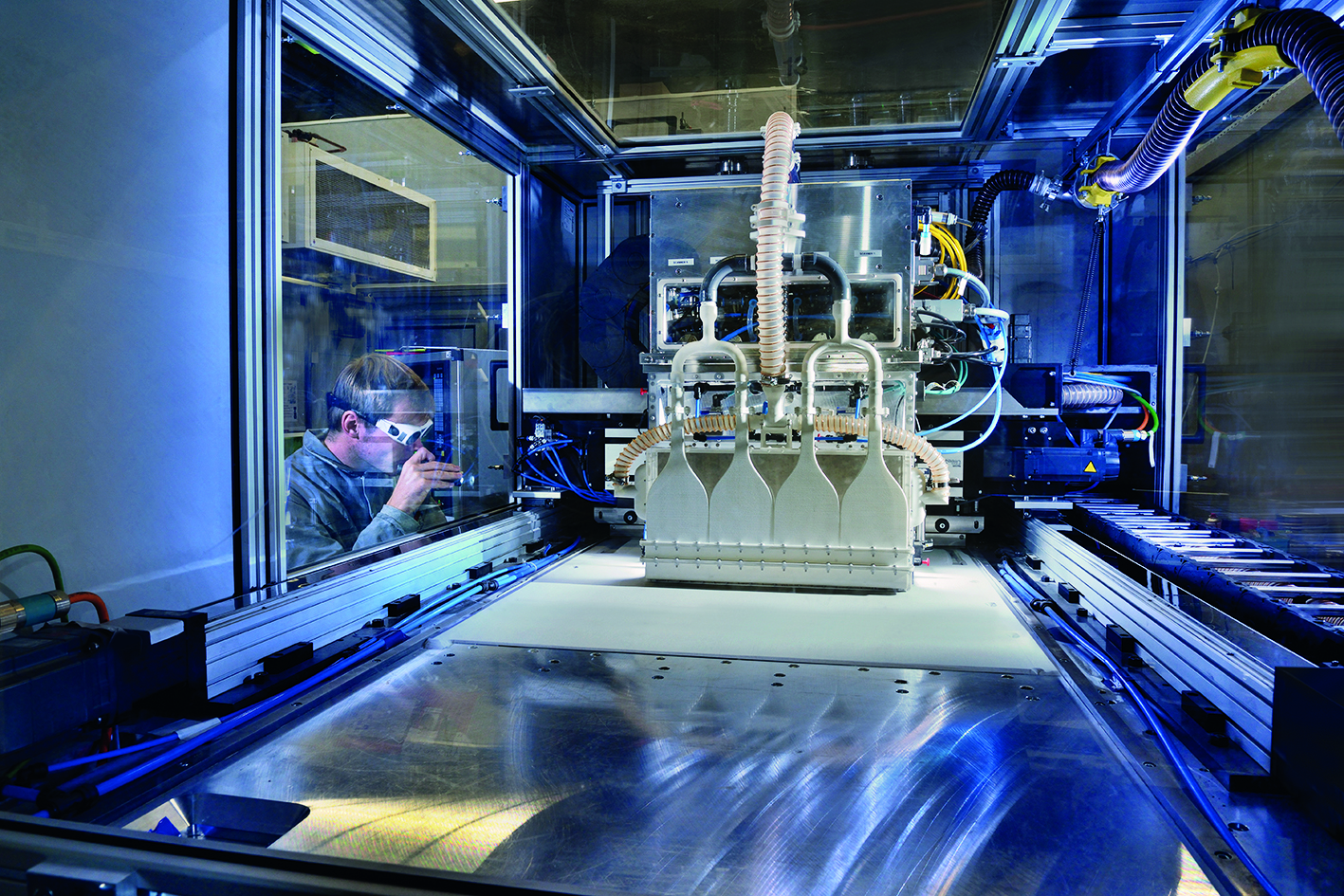

LPBF-Maschinen verfügen über eine verfahrbare Bauplattform, auf die mithilfe einer Auftragseinheit eine Pulverschicht aufgebracht wird. Die für den LPBF-Prozess notwendige Laserstrahlung wird über einen Galvanometerscanner abgelenkt und mittels F-Theta oder Vario-Optik fokussiert. Metallische Werkstoffe werden in einer Inertgasatmosphäre verarbeitet, wobei der Gaskreislauf die Aufgabe des Abtransports von Prozessnebenprodukten übernimmt. Die verwendeten Maschinenkomponenten beeinflussen verschiedene Eigenschaften des Gesamtsystems wie der Prozessgeschwindigkeit und Bauteilqualität. Die passende Auswahl und Kombination von Einzelkomponenten für den entsprechenden Einsatz ist somit entscheidend für eine wirtschaftliche Nutzung des Laser Powder Bed Fusion. Die Experten des Fraunhofer ILT unterstützen Sie dabei, den LPBF-Prozess und die zugehörige Systemtechnik individuell für Ihre Anwendung zu optimieren und bei Bedarf neue Strategien zur Lösung Ihrer Aufgabenstellungen zu entwickeln.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT