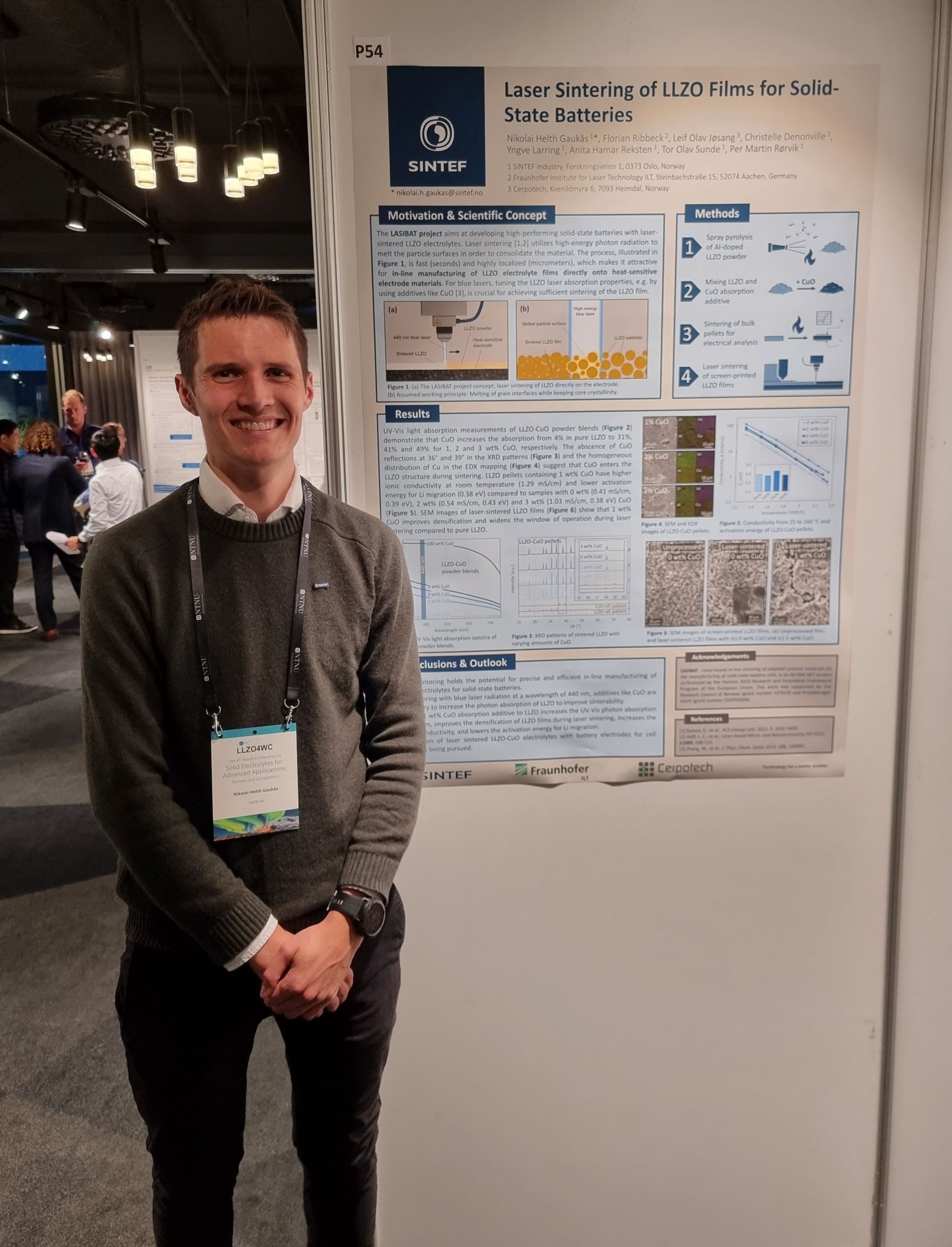

»LASIBAT« - Laser-based in-line sintering of adapted ceramic materials for the manufacturing of solid-state-battery cells

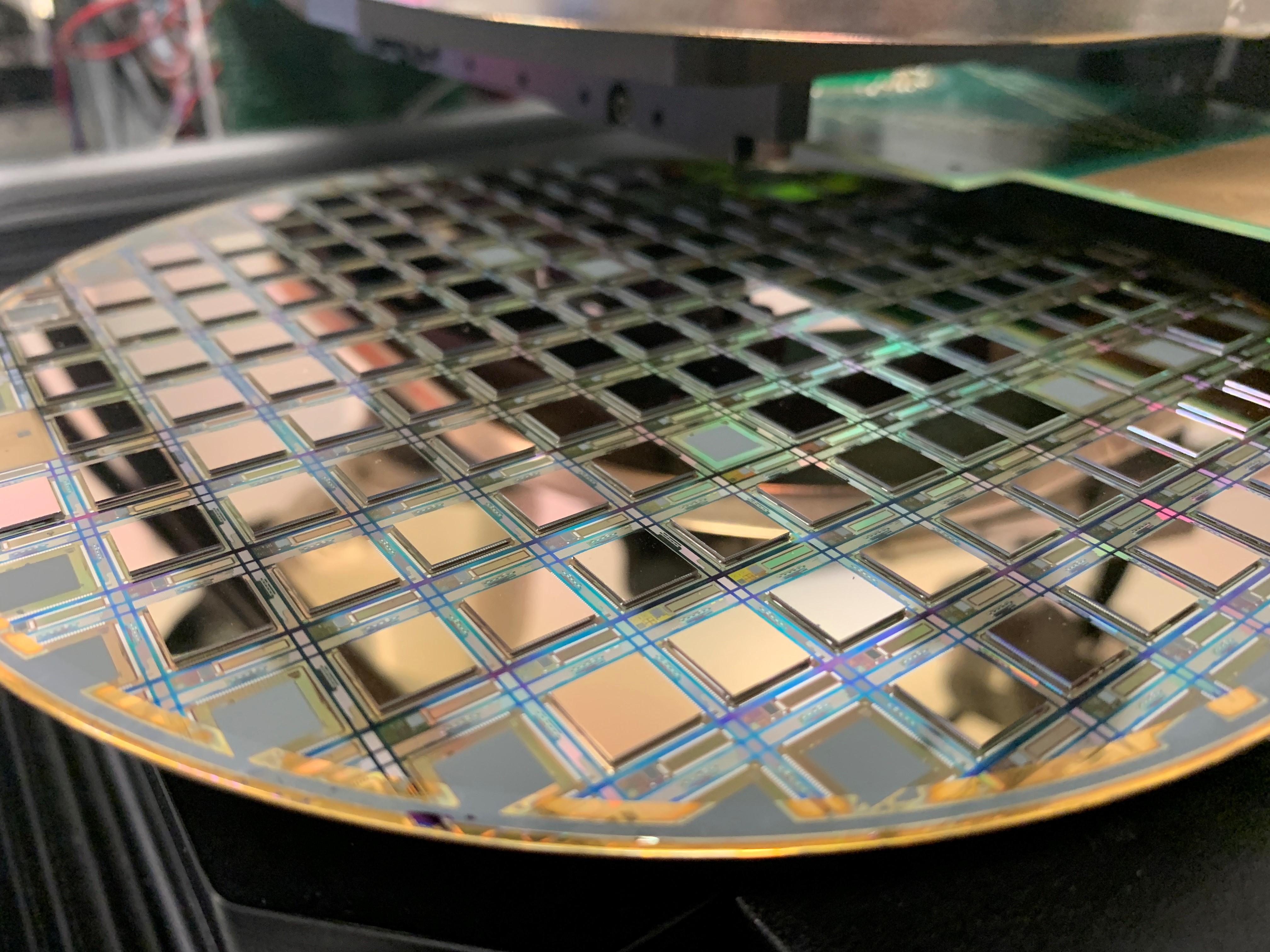

In LASIBAT werden funktionelle keramische Werkstoffe, angepasste Schichtabscheidungsverfahren, sowie ein skalierbarer Inline-Lasersinterprozess inklusive der notwendigen Lasersystemtechnik (Laserquelle, Optik und temperaturbasierter Regelung) für die Herstellung von Festkörperbatterien entwickelt.

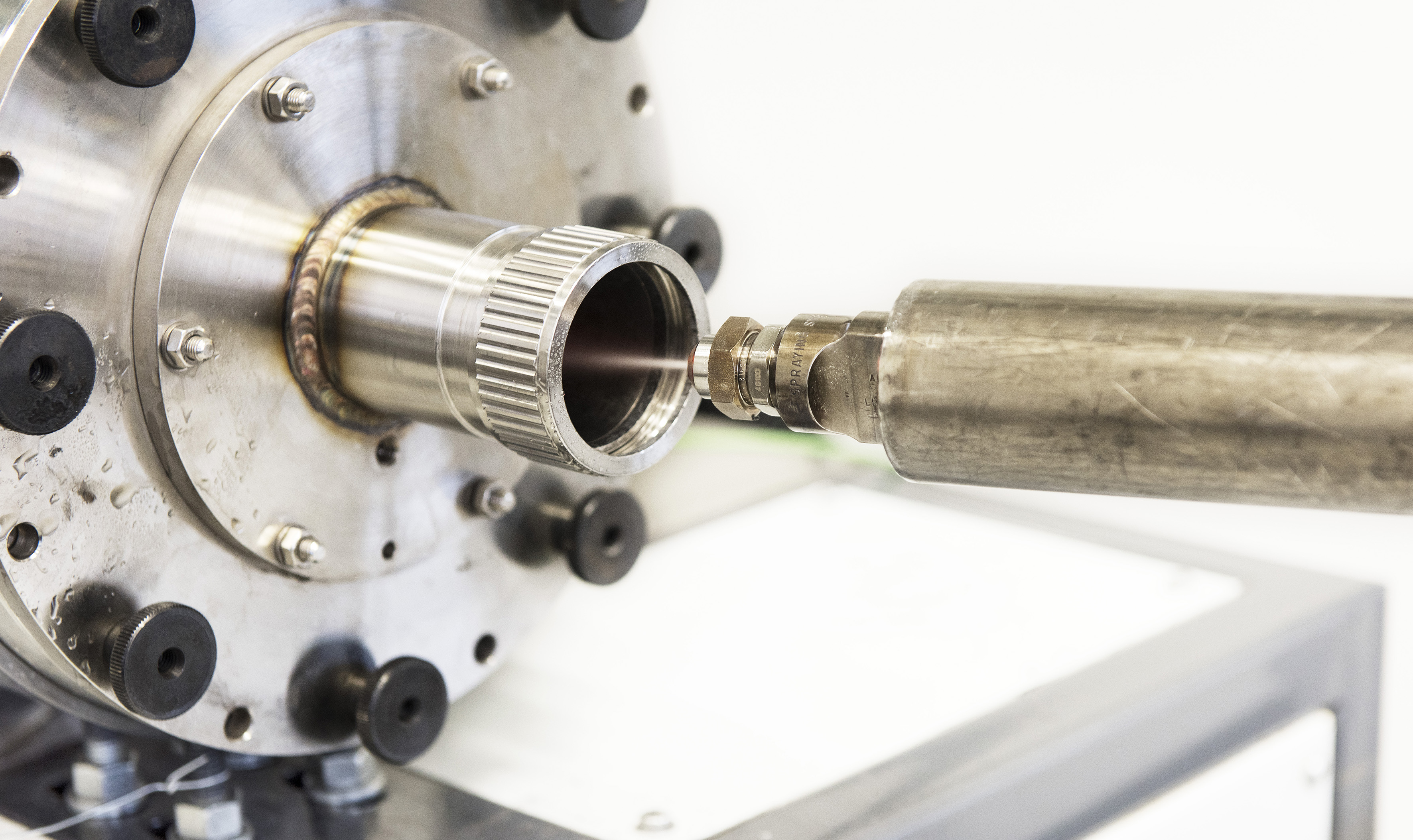

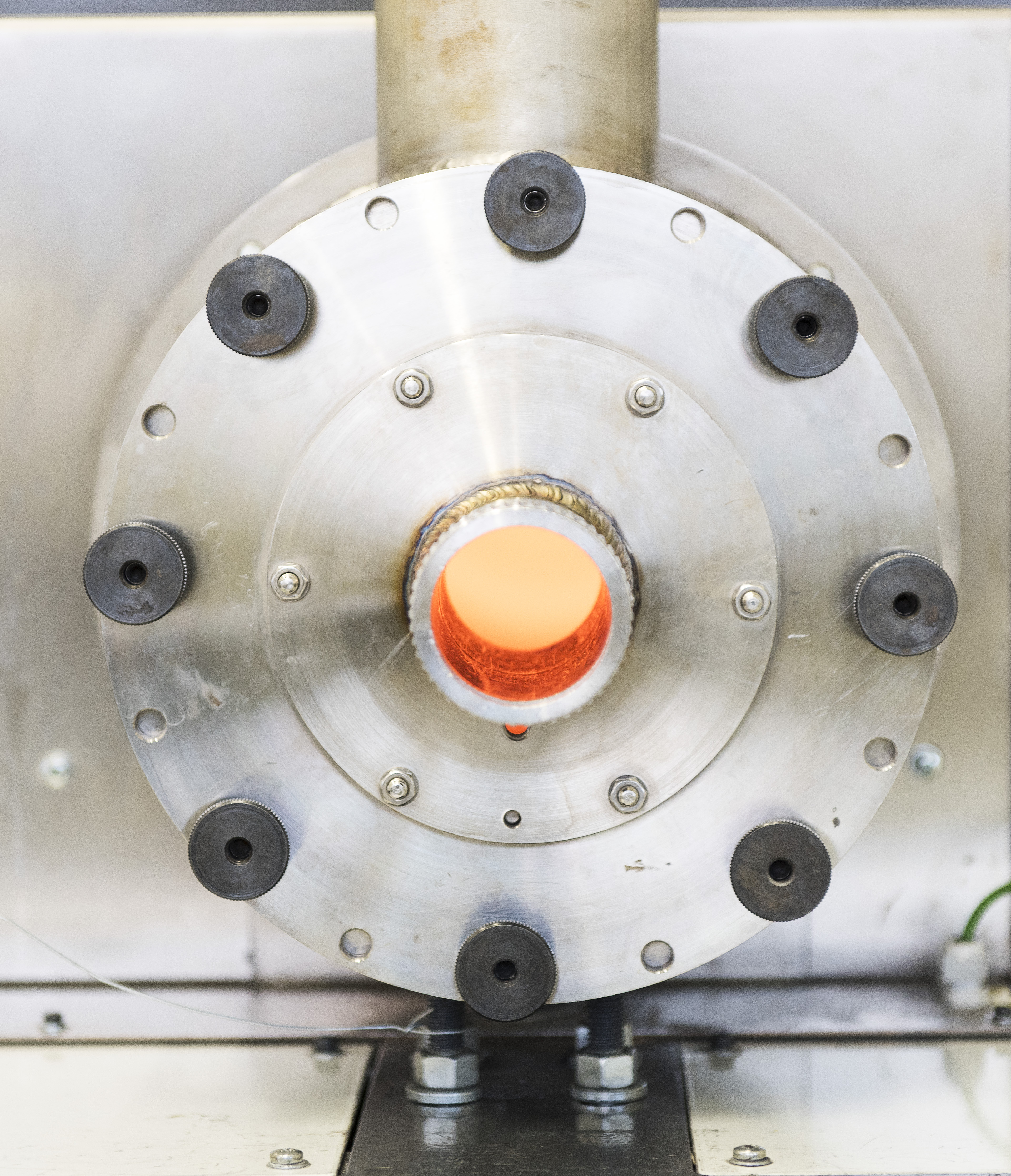

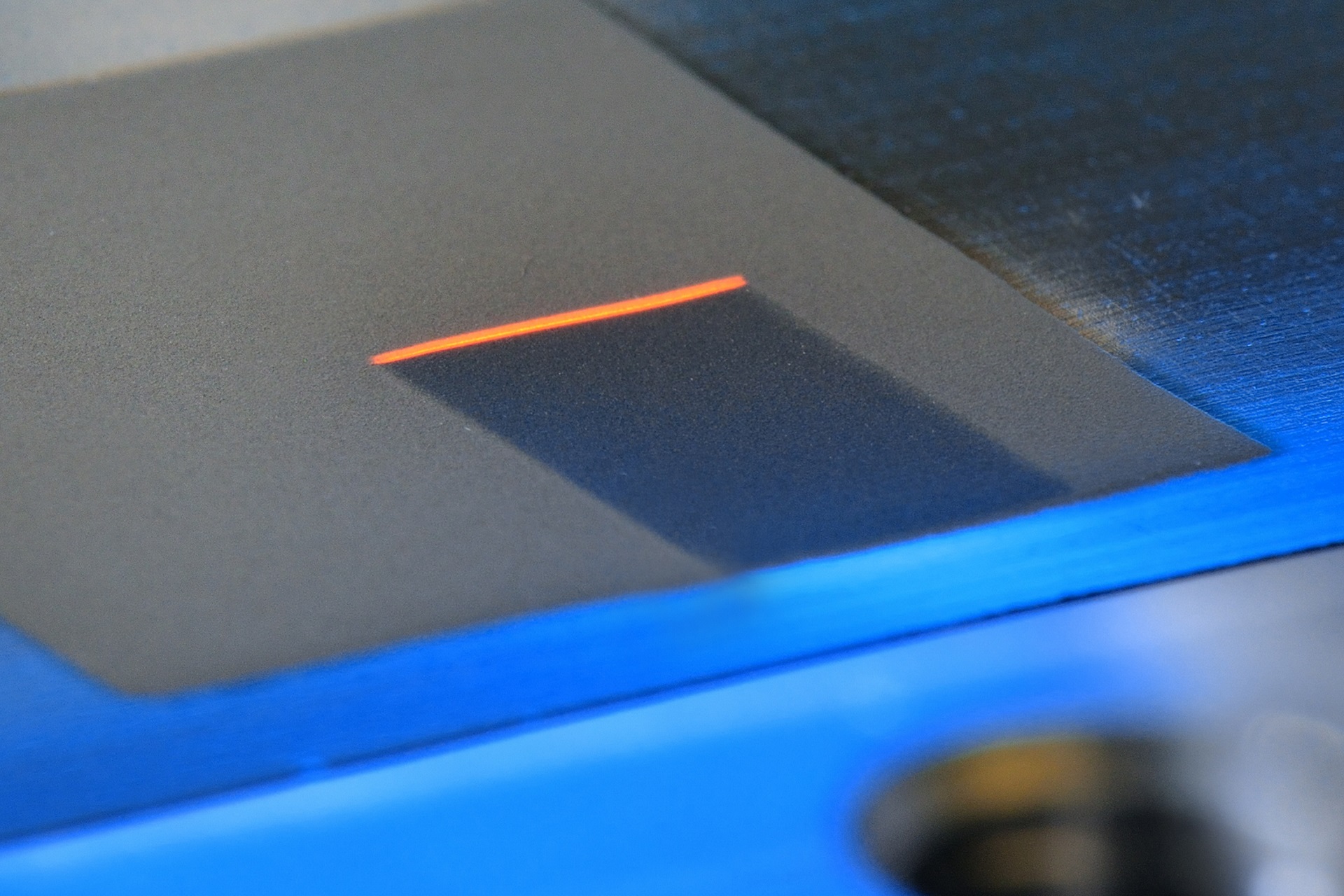

Das Lasersintern ermöglicht eine Reduktion der thermischen Belastung des unter der zu bearbeitenden Schicht liegenden Materials sowie eine Reduktion unerwünschter Diffusionsprozesse und Bildung von Nebenphasen, die sonst die Leistungsfähigkeit der Batterie reduzieren würden. Am Ende des Projekts wird Systemtechnik für einen Inline-Lasersinterprozess aufgebaut, um die Skalierbarkeit für einen möglichen industriellen Einsatz zu zeigen.

Die Materialien für Kathoden- und Elektrolytschichten sind speziell auf das neue und vergleichsweise schnelle blaue Lasersinterverfahren abgestimmt. Aufgrund der geringen optischen Eindringtiefe von blauer Laserstrahlung bei den eingesetzten Materialien ermöglicht sie eine schichtselektive Erwärmung, die für das Sintern des Dünnschichtelektrolyten notwendig ist.

Das Projekt läuft vom 01.09.2022 bis zum 31.08.2025.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT